מדדים לניהול רזה לין Lean הם הבסיס ליישום מצוינות תפעולית ושיפור מתמיד. מדדים אלו מאפשרים לצוותים להגדיר יעדים ברורים, לעקוב אחר התקדמות ולקבל החלטות אסטרטגיות מבוססות נתונים. מדדי לין Lean מספקים את המסגרת הדרושה למצוינות ארגונית ואסטרטגיה תפעולית כדי להבטיח שהארגון יישאר יעיל, זריז וממוקד לקוח בשוק תחרותי. כמנהלים, מובילי מצוינות וחברי הנהלה אתם בוודאי מכירים בחשיבות המדדים שעוזרים לזהות בקלות בזבוזים וחוסר יעילות, לשפר תהליכים ולייצר ערך ללקוח, ולכן הבנה ויישום של המדדים לניהול רזה הם חיוניים עבור כל ארגון שמטרתו לשמור על שיפורים ארוכי טווח והשגת יתרון תחרותי. מעוניינים לשפר את היעילות התפעולית ולהפחית עלויות? המאמר הזה יעזור לכם לאפיין בהצלחה מדדים לניהול רזה וללמוד כיצד ארגונים ותעשיות שונות מיישמים זאת הלכה למעשה

מאת ליאור קדוש, M.Sc בהנדסת תעשיה וניהול

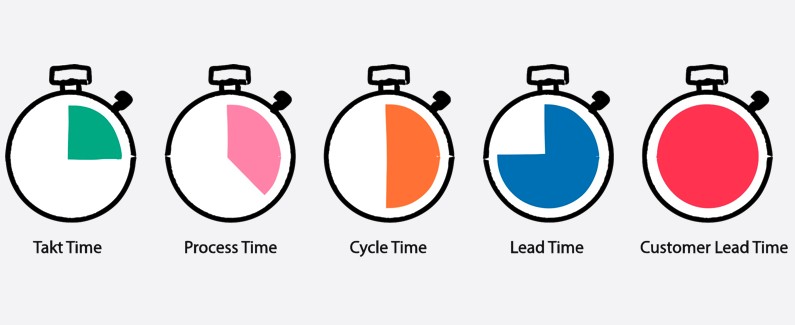

הכירו את המדדים המובילים לניהול רזה

1. זמן מחזור Cycle Time

2. זמן אספקה Lead Time

3. ביצוע מדויק בפעם הראשונה First Time Right

4. שיעור הפגמים Defect Rate

5. עלות אי איכות Cost of Poor Quality

6. חיסכון בעלויות Cost Savings

7. זמן Takt time

8. יעילות ציוד כוללת OEE

9. סבבי מלאי Inventory Turnover

10. שביעות רצון לקוחות Customer Satisfaction

1. זמן מחזור Cycle Time

זמן מחזור רזה מתייחס לזמן שלוקח להשלים משימה או תהליך מתחילתו ועד סופו. זמן המחזור מתמקד בזמן המושקע בביצוע המשימה או התהליך. קיצור זמן המחזור יכול להגדיל את התפוקה ולהפחית את זמן האספקה ללקוח

דוגמא1: תהליך קליטת מטופל בחדר מיון

זמן המחזור הממוצע מרגע הגעת המטופל ועד לבדיקת אבחון ראשונית (טריאג’ מטופל) לצורך הערכת מצבו היה 15 דקות. על ידי יישום טכניקות לין Lean כגון ייעול התהליך ושיפור זרימת המטופל, בית החולים הפחית את זמן המחזור ל-8 דקות. שיפור זה אפשר למטופלים לקבל אבחון וטיפול מהירים יותר

דוגמא 2: תהליך תמיכה בפניית לקוח

זמן המחזור לתמיכה טכנית בפניית לקוח נמשך בממוצע 48 שעות. על ידי יישום עקרונות לין Lean כגון פיתוח נהלי הפעלה סטנדרטיים (SOPs) ורשימות תיוג לטיפול בסוגים שונים של פניות, שיפור זרימת המשימות בהתבסס על קריטריונים מוגדרים מראש, גישה קלה לפתרונות רלוונטיים, אפיון מדדי מפתח, כגון: זמן תגובה ראשוני, זמן מקסימלי לטיפול וציון שביעות רצון הלקוח, סנכרון בין המחלקות והדרכת הצוות הם צמצמו את זמן המחזור ל-24 שעות. שיפור זה אפשר ללקוחות לקבל תמיכה טכנית באופן מהיר ושיפור שביעות הרצון בהתאמה.

2. זמן אספקה Lead Time

זמן אספקה מתייחס לזמן הכולל שלוקח להשלים תהליך מתחילתו ועד סופו, כולל כל זמני ההמתנה והעיכובים. צמצום זמן האספקה חשוב מכיוון שהוא משפיע באופן ישיר על שביעות רצון הלקוחות ושיפור היעילות התפעולית

דוגמא1: תהליך הכנת הזמנת לקוח בחברה יצרנית

בתהליך ייצור, זמן אספקה מתייחס לזמן שלוקח לעבור את כל תהליך הייצור, מרגע קבלת הזמנת לקוח ועד לאספקה בפועל. על ידי יישום עקרונות רזה וביטול בזבוז, חברות יכולות להפחית את זמן ההובלה ולשפר את היעילות

דוגמא 2: תהליך חידוש מלאי בחברה קמעונאית

זמן האספקה מרגע הגעה לנקודת ההזמנה ROP ועד לחידוש המלאי על מדפים היה 10 ימים. על ידי יישום והטמעת טכניקות לין Lean, כגון אופטימיזציה לדיוק תחזית ביקושים, דיוק רמות המלאי, שיפור זרימת תהליך הרכש ושיפור שיתוף הפעולה עם הספקים, זמן האספקה הצטמצם ל-5 ימים. הפחתת זמן האספקה סייעה לשפר את זמינות המוצרים, תוך הפחתת עלות החזקה המלאי ומלאי עודף.

3. ביצוע מדויק בפעם הראשונה First Time Right

אחוז המוצרים או השירותים שנמסרו ללקוח באופן נכון ומדויק בפעם הראשונה, ללא צורך בעיבוד מחדש או תיקונים. ביצוע מדויק בפעם הראשונה First Time Right היא תפיסת ניהול איכות ששמה דגש על השגת דיוק בביצוע בניסיון הראשון. במילים אחרות, אחוז המוצרים או השירותים העומדים בדרישות הלקוח / במפרט בניסיון הראשון. מדד זה מדגיש הימנעות משגיאות בביצוע תהליך כדי להשיג תוצאות רצויות ללא צורך בעיבוד חוזר. מדד זה עוזר להפחית מצבים של עיבוד מחדש Rework. מטרת המדד היא לשפר את היעילות על ידי הפחתת עלויות הקשורות לעיבוד חוזר.

דוגמא1: תהליך ייצור בחברה יצרנית

בקו ייצור של 1,000 יחידות, אם 990 יחידות מיוצרות כהלכה בפעם הראשונה, ה-First Time Right (FTR) הוא 99%. FTR גבוה מצביע על תהליכים יעילים עם מינימום פגמים ו/או מינימום שגיאות

דוגמא 2: הפחתת שגיאות בתהליך ייצור: יצרן הטמיע מערכת להפחתת שגיאות בתהליך הייצור, poka-yoke, שכללו מתקנים שהבטיחו שניתן להרכיב אך ורק רכיבים בצורה נכונה. לפני היישום שיעור הפגמים עמד על 5%, כ-500 יחידות פגומות לכל 10,000 שיוצרו. לאחר הטמעת שיפורים בלין Lean, שיעור הפגמים ירד ל-1%, והפחית את כמות היחידות פגומות ביחס של 100 ל-10,000. שיפור זה הפחית משמעותית את עלויות העיבוד מחדש Rework, וחסך לחברה 150,000 דולר בשנה

4. שיעור הפגמים Defect Rate

מדד שיעור הפגמים רזה מודד את אחוז הפגמים או השגיאות בתהליך. זה עוזר לזהות בעיות איכות ותחומי שיפור שמטרתם צמצום פגמים ובזבוזים ושיפור ביצועי התהליך הכוללים. המדד מכמת את קצב התרחשות הפגמים, ומציין את רמת האיכות והיעילות בתהליך. הגדרה נוספת: אחוז היחידות המיוצרות שאינן תואמות לדרישות הלקוח (או לתקנים) והדבר דורש תיקון, פסילה או הפעלת אחריות

דוגמא: אספקת מרשמי תרופות למטופלים בבית מרקחת

בית מרקחת עוקב אחר שיעור השגיאות בתהליך אספקת מרשמי תרופות למטופלים. בית המרקחת מכין 30,000 מרשמים מדי חודש. בתחילה, הם זיהו 150 שגיאות, כגון מינונים שגויים ואספקת תרופות שגויות. כדי להפחית את שיעור השגיאות, בית המרקחת הטמיע שיפורים באמצעות מתודולוגיית לין Lean, לרבות: פיתוח נהלים ברורים וסטנדרטיים עבור רוקחים, סריקת QR code כדי לוודא שהתרופה והמינון הנכונים נבחרו, הטמעת מערכת רובוטית AS/RS לאחסון ושליפה אוטומטית של התרופות במרשם והדרכת הצוות לשימוש אפקטיבי במערכות החדשות. לאחר שיפורים אלו, שיעור השגיאות ירד ל-1 שגיאות בחודש ל-30,000 מרשמים. התוצאה: שיפור בטיחות המטופלים, שיפור היעילות התפעולית של בית המרקחת ושיפור שביעות רצון הלקוחות.

5. עלות אי איכות Cost of Poor Quality

מדד עלות אי איכות מודד את ההשפעה הכספית או העלות האמיתית של איכות ירודה, לרבות: עלויות עיבוד חוזר Rework (כשל פנימי), עלויות Scrap מוצרים שאינם ניתנים לעיבוד מחדש (כשל פנימי), עלויות זמן השבתה (כשל פנימי), עלויות הטיפול בתלונות לקוחות (כשל חיצוני), קנסות ועונשים רגולטוריים (כשל חיצוני), עלות החזרת המוצרים (כשל חיצוני), ופיצוי כספי ללקוח (כשל חיצוני)

דוגמא 1: שיפור תהליך קליטת מטופל במרכז רפואי

מרכז רפואי חווה עלויות כשל פנימיות גבוהות עקב שגיאות ועיכובים בתהליך קבלת המטופל, לרבוצ: רשומות מטופלים שגויות, זמני המתנה ארוכים, היעדר סנכרון בין המחלקות השונות, תיעוד מוגזם והכשרה חלקית של הצוות. פערים אלו הובילו לחוסר שביעות רצון של המטופלים ולהגדלת עלויות הניהול. המרכז הרפואי יישם כלים של ניהול רזה לין Lean, כגון מיפוי זרימת הערך Value Stream Mapping (VSM) כדי לזהות צווארי בקבוק, חוסר יעילות והמתנות מיותרות בתהליך קליטת המטופל. השפעת עלות אי איכות COPQ: שגיאות בקליטת מטופלים צומצמו ב-90%, דבר שהוביל לחיסכון שנתי של 1 מיליון דולר בעלויות אדמיניסטרטיביות. שביעות הרצון של המטופלים השתפרה, היעילות התפעולית והפחתת משך התהליכים

6. חיסכון בעלויות Cost Savings

מדד העוקב אחר החיסכון בעלויות שהושג באמצעות שיפור תהליכים, שיפורים מהירים Quick wins, הפחתת בזבוזים, הפחתת עיבוד חוזר וביטול עלויות אי איכות

דוגמא 1: שיפור תהליך תשלום לקוח בקופה Check-Out

רשת קמעונאית חוותה עלויות תפעול גבוהות ואי שביעות רצון לקוחות עקב המתנה ארוכה וזמני תשלום ארוכים בשעות השיא של קניות. חוסר היעילות בתהליך התשלום הוביל לתורים ארוכים ושירות לקוחות איטי. הרשת הקמעונאית הטמיעה טכניקות ניהול רזה לין Lean כגון מיפוי זרימת הערך Process Mapping כדי לייעל את תהליך התשלום. הם שיפרו את זרימת תהליך התשלום, הציבו עמדות קופה עצמית, הציבו עגלות חכמות שמאפשרות ללקוחות לשלם ישירות מהעגלה וביצעו הדרכה לצוות.

חיסכון בעלויות: זמני תהליך התשלום הופחתו ב-60%, זמני השהייה של לקוחות בסופר הופחתו ב-50% וזה כמובן הוביל לירידה בעלויות העבודה ולעלייה בכמות הלקוחות. הרשת הקמעונאית חסכה כ-900,000 דולר בשנה בעבודה ושיפרה את שביעות רצון הלקוחות

דוגמא 2: שיפור תהליך צ׳ק אין במלון Check-In

שיפור יעילות הצ’ק-אין במלון יכולה לשפר משמעותית את שביעות רצון האורחים ולייעל את התפעול. רשת בתי המלון הטמיעה טכניקות ניהול רזה לין Lean כגון מיפוי זרימת הערך Process Mapping כדי לשפר את זרימת תהליך קבלת האורחים. כיצד? הם התקינו בלובי המלון עמדות צ’ק-אין בשירות עצמי, בהן האורחים יכולים לבצע צ’ק-אין ולהדפיס את מפתחות החדר מבלי להמתין בתור. כמו כן, הם מציעים אפליקציה לנייד המאפשרת לאורחים לבצע צ’ק-אין לפני ההגעה ולהשתמש בסמארטפונים שלהם כמפתחות לחדר

7. זמן טאקט Takt time

קובע את הקצב שבו צריך לייצר מוצר או שירות כדי לענות על דרישת הלקוח. מדד המשמש לסנכרון קצבי הייצור עם דרישת הלקוח, ומבטיח שתהליכי הייצור מתאימים לתפוקה הנדרשת. המדד מחושב על ידי חלוקת זמן הייצור הזמין בדרישת הלקוח למוצר או שירות. לדוגמה, אם למפעל יש 480 דקות של זמן ייצור ביום והוא צריך לייצר 240 יחידות ביום, זמן טאקט Takt time הוא 2 דקות ליחידה. זמן טאקט Takt time מסייע באיזון עומסי עבודה, עמידה בציפיות הלקוחות ללא ייצור עודף ומבטיח אספקה בזמן ללקוח. המדד מסייע באיזון עומסי עבודה והתאמה בין קצבי הייצור לביקוש.

דוגמא 1: תהליך הכנת הזמנת לקוח במסעדת מזון מהיר

מסעדת מזון מהיר צריכה לשרת 430 לקוחות במהלך משמרת עבודה של 8 שעות ומטרתה להבטיח שירות יעיל כדי לענות על דרישה זו. המשמרת נמשכת 8 שעות, השווה ל-480 דקות (8 שעות × 60 דקות לשעה), מכאן שזמן טאקט הוא 1.12 דקות ללקוח. המטרה כאן היא לוודא שהכנת הזמנת לקוח תסתיים תוך 1.12 דקות. רשת המסעדות הטמיעה טכניקות ניהול רזה לין Lean, לרבות: שיפור זרימת תהליך הזמנת לקוח, יישום 5S לארגון סביבת העבודה, זיהוי וסילוק בזבוזים בתהליך, ביטול צווארי בקבוק, הדרכה מקצועית לצוות המסעדה ושיפור מתמיד באמצעות אירועי קייזן Kaizen. השיפורים סייעו להפחית את זמני ההמתנה בין השלבים הדרושים להשלמת התהליך, שירות מהיר יותר ללקוח, תפעול מאורגן יותר ושביעות רצון הלקוחות

8. יעילות ציוד כוללת OEE

מדד למדידת היעילות הכוללת של הציוד במונחים של זמינות, ביצועים ואיכות. אם מכונה זמינה 90% מהזמן, פועלת ב-85% מהמהירות המיועדת שלה, ומייצרת 95% מהמוצרים באיכות הרצויה, ה-OEE הוא 72.67%. שיפור ה-OEE יכול להוביל לניצול טוב יותר של הציוד. זמינות מודד זמן השבתה וזמינות המכונה. ביצועים: הערכת מהירות הייצור בהשוואה ליכולת המכונה. איכות: מעקב אחר שיעור המוצרים ללא פגמים.

דוגמא: מפעל יצרני המייצר חלקי מטוס

מפעל ייצור המייצר חלקי מטוס חווה זמני השבתה עקב תקלות רבות במכונות ובציוד. ניתוח OEE חשף שזמן ההשבתה Downtime הוא גורם המרכזי להפחתת יעילות הציוד הכוללת. הפעולה שננקטה: פיתוח והטמעת תכנית שנתית מקיפה לאחזקה מונעת, יישום ניטור מבוסס חיישנים לתחזוקה חזויה, ביצוע ניתוח סיבות שורש לכשלים ואירועי השבתה לא מתוכניים, הדרכה למפעילים, עדכון רשימות תיוג Check lists לתחזוקת המערכות ושיפור ניהול זרימת תהליך הטיפול במצבי שבר בלתי צפויים. תוצאה: זמני ההשבתה צומצמו ב-50%. שיפור זה תרם לשיפור יעילות הציוד הכוללת ולעלויות תפעול נמוכות יותר

9. סבבי מלאי Inventory Turnover

מדד למדידת מספר הפעמים שהמלאי נמכר או נעשה בו שימוש במהלך תקופה מסוימת. במילים אחרות, הקצב שבו מלאי נמכר ומוחלף. המדד מציין את מידת היעילות של ניהול המלאי. לרוב, מחזור מלאי גבוה מעיד על ניהול מלאי יעיל, בעוד שתחלופה נמוכה מעידה על עודף מלאי או מלאי איטי. המדד סבבי מלאי מסייע באופטימיזציה של רמות המלאי ושיפור תזרים המזומנים.

דוגמה 1: לחברה העלות שנתית של מוצרים שנמכרו (COGS) היא 1 מיליון ש״ח וערך מלאי ממוצע של 200,000 ש״ח, מס׳ סבבי המלאי הם 5 סבבים לשנה

דוגמא 2: אורך חיי מדף קצרים של חו״ג בחברת תרופות

חברת תרופות מתמודדת עם אתגרים בניהול מלאי בשל חיי המדף הקצרים של חומרי הגלם. יישום טכניקות ניהול רזה לין Lean, לרבות: דיוק רמות המלאי, ניתוח רגישות לכמות המוזמנת, שיפור דיוק תחזית ביקושים, זיהוי מלאי איטי ופיתוח התראות חכמות הוביל לשיפור סבבבי המלאי מ-5 ל-10 סבבים בשנה, הפחתת עלות החזקת מלאי ושיפור תזרים המזמונים של הארגון

10. שביעות רצון לקוחות Customer Satisfaction

מדד שמודד את רמת שביעות הרצון של הלקוחות, לרוב באמצעות משובים, סקרים ודירוג לקוחות באופן עצמאי. המדד משקף באופן ישיר עד כמה תהליכים עומדים בציפיות הלקוחות. המדד עוזר לזהות תחומים הראויים לשיפור, לרבות זיהוי הגורמים התורמים לשונות התוצאות ואי שביעות רצון הלקוחות.

דוגמא: תהליך טיפול בתביעת לקוח בחברת ביטוח

חברת ביטוח מתמודדת עם אי שביעות רצון לקוחות עקב זמני טיפול ארוכים בתהליך טיפול בתביעת לקוח. מיפוי תהליכים לזיהוי בעיות וצווארי בקבוק בתהליך הטיפול בתביעות הלקוחות, סטנדרטיזציה של תהליך התביעות, אוטומציה למשימות חוזרות ונשנות, ושימוש ב-Value Stream Mapping לביטול שלבים מיותרים בתהליך. תוצאה: זמן הטיפול בתהליך תביעת לקוח הופחת מ-15 ימים ל-5 ימים, וכתוצאה מכך שביעות רצון לקוחות עלתה מציון ממוצע 78 לציון 92

הדרכת צוותים ליישום ניהול רזה Lean Management

הדרכת הצוות שלכם בכלים ובטכניקות של ניהול רזה יאפשר לכם לשפר תהליכים, לסלק בזבוזים, לבטל צווארי בקבוק ושלבים מיותרים בתהליכים, להסיר חוסר יעילות, להפחית עלויות ולייצר ערך ללקוחות. יישום גישת לין Lean מטפחת תרבות של שיפור מתמיד ומאפשרת לצוותים להציע שיפורים משמעותיים ולשתף פעולה ביעילות. אנו נדריך אתכם כיצד ליישם בהצלחה מדדים לניהול רזה. אתרוג הנדסת תעשייה וניהול מציעה לארגונים קורס לין Lean או קורס מצוינות תפעולית Lean Six Sigma. לקבלת סילבוס והצעת מחיר צרו איתנו קשר 09-8654503